在当今工业4.0与智能制造浪潮的推动下,数字孪生技术正迅速成为连接虚拟世界与物理现实的关键桥梁。这一概念并非简单的模拟或可视化,而是通过创建物理实体或过程的动态虚拟副本,实现数据驱动的实时映射、分析与优化,从而深刻变革着制造业的研发、生产、运维乃至整个生命周期。

核心原理与技术架构

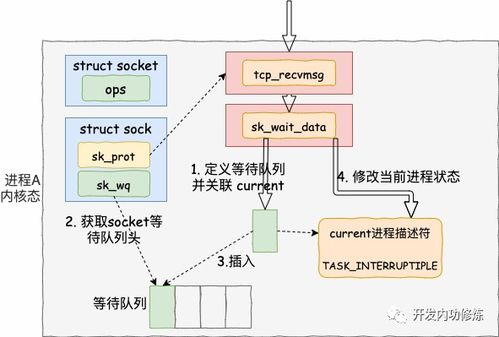

数字孪生体系通常由三部分构成:物理空间的实体、虚拟空间的数字模型,以及两者之间持续、双向的数据流。在制造领域,物理实体可以是一台设备、一条生产线,乃至整个工厂。其数字孪生体则集成了几何模型、物理规律、行为规则乃至业务逻辑,并借助物联网传感器、边缘计算、云计算、人工智能与大数据分析等技术,实时同步物理实体的状态、工艺参数与环境信息。这种虚实互动,使得在虚拟空间中进行的仿真、预测与决策能够精准地反馈并指导现实世界的生产活动。

在制造业中的革命性应用

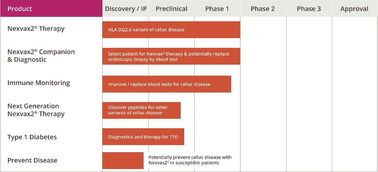

1. 产品研发与设计:在设计阶段,工程师可以在数字孪生体上进行仿真测试,评估不同设计方案在性能、可靠性、可制造性等方面的表现,大幅缩短研发周期,降低试错成本。

2. 生产规划与优化:在投产前,对整个生产线或工厂进行数字孪生建模,可以模拟生产流程、优化设备布局、验证工艺方案,并预测产能瓶颈,实现生产系统的最优配置。

3. 生产过程监控与预测性维护:在生产运行中,数字孪生体实时反映设备的健康状况、能耗状态和生产效率。通过分析历史与实时数据,人工智能算法可以预测潜在的故障风险,提前安排维护,避免非计划停机,提升整体设备效率。

4. 员工培训与技能提升:基于数字孪生构建的虚拟操作环境,为员工提供了安全、高效的培训平台,使其能在不干扰实际生产的情况下熟练掌握复杂设备的操作与应急处理流程。

5. 供应链与生命周期管理:数字孪生技术可以延伸至产品交付后的使用阶段,通过收集产品在客户端的运行数据,反馈至设计与制造环节,形成闭环优化,并为提供增值服务(如个性化维护、性能升级)奠定基础。

挑战与未来展望

尽管前景广阔,数字孪生的广泛应用仍面临挑战:高保真模型的构建成本高昂、多源异构数据的集成与治理复杂、对网络与计算基础设施要求高,以及跨领域知识融合与安全隐私等问题。

随着5G/6G通信、边缘智能、云原生架构和AI模型的持续进步,数字孪生将变得更加普及、精细和自主。它不仅将实现“预测-预警-决策-执行”的自动化闭环,更可能催生全新的商业模式和服务形态。数字孪生将推动制造业从“经验驱动”迈向“数据与模型驱动”的新范式,成为构建柔性、高效、可持续的未来智能工厂的核心基石。